新能源锂电/风电

产品详情

激光清洗在动力电池应用市场现状

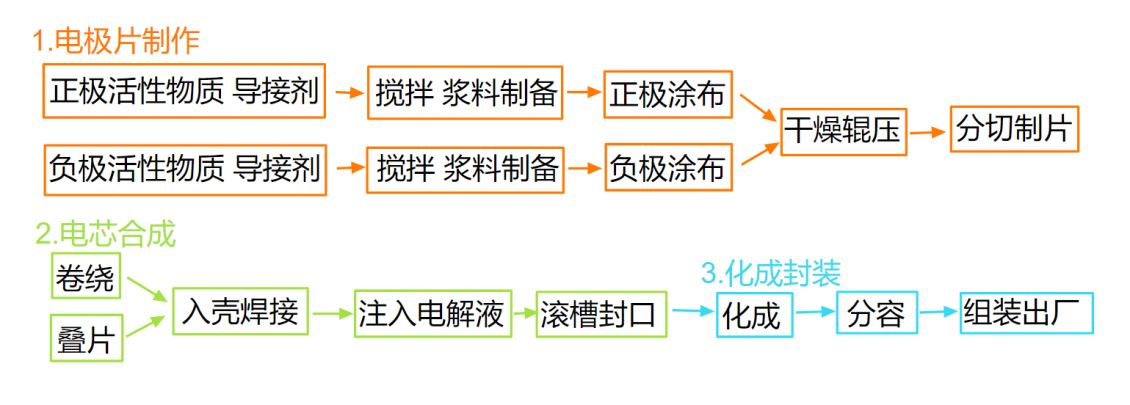

锂电池的生产是“roll-to-roll”过程,无论是磷酸铁锂电池、钠离子电池还是三元电池都需经历从薄膜到单个电池,再到装成电池系统的加工过程。锂电池的制备工艺大致可分为电极片制作,电芯合成,化成封装三段。

锂电池工艺流程

在这三个大的工序中又有数道关键工艺,会直接影响电池的蓄电能力,产品安全和使用寿命。因此不同生产工艺产出的电池性能差异很大。在这些环节里,激光清洗目前可参与十几项项制备工艺,可大幅提升锂电池的优品率。

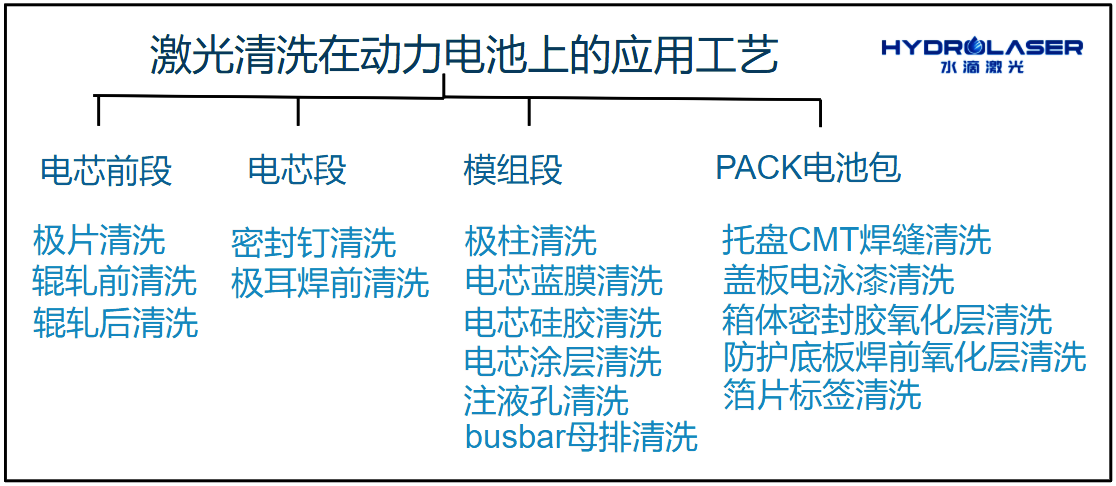

激光清洗在动力电池中应用领域

随着动力电池需求的持续加大,激光清洗设备的需求也必将随之上涨。接下来我们就重点看看其中的几项应用工艺及比较优势。

一、极片涂覆前 铜铝箔片激光清洗

锂电池的正负极片是在铝箔铜箔上涂覆锂电池正负极材料而成,极片涂布对电池的安全性有重要意义。涂布过程如果混入颗粒、杂物、粉尘等其他介质会引起电池内部微短路,严重时导致电池起火爆炸。

因此箔片在涂覆前需要进行清洗处理,来得到完全洁净、和无氧化层的表面。

现有的电池极片一般采用超声波清洗,配合乙醇溶液做清洗剂作为涂布前清洗工艺。这种方式存在以下缺陷:

1.超声波清洗金属箔件特别是铝合金材质的工件时,受频率、清洗时长和功率的影响,超声波的空化效应容易腐蚀铝箔,产生细密小孔,作用时间越长,小孔越大。

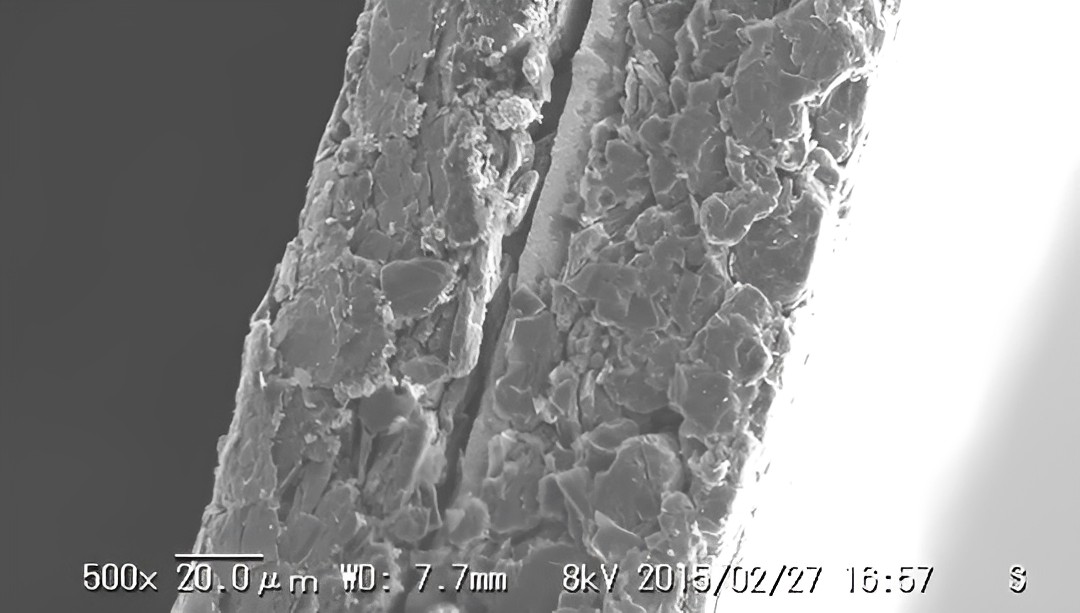

而锂电池极片所用箔片一般为单零箔,厚度为10 μm,更容易受因清洗工艺问题而撕裂成孔。

2.用乙醇溶液作为清洗剂不仅容易对锂电池其他部位造成损伤,而且还容易出现“氢脆”现象,影响铝箔的力学性能指标。

3.清洗效果虽然比传统湿法化学清洗好,但清洁度仍然不如激光清洗,表面偶尔仍会存在污染物,导致涂层与箔材脱离或产生缩孔。

极片分切时,涂层与箔材脱离

箔材表面存在污染物颗粒,低表面张力使液膜向颗粒周围发射状迁移形成缩孔点状缺陷

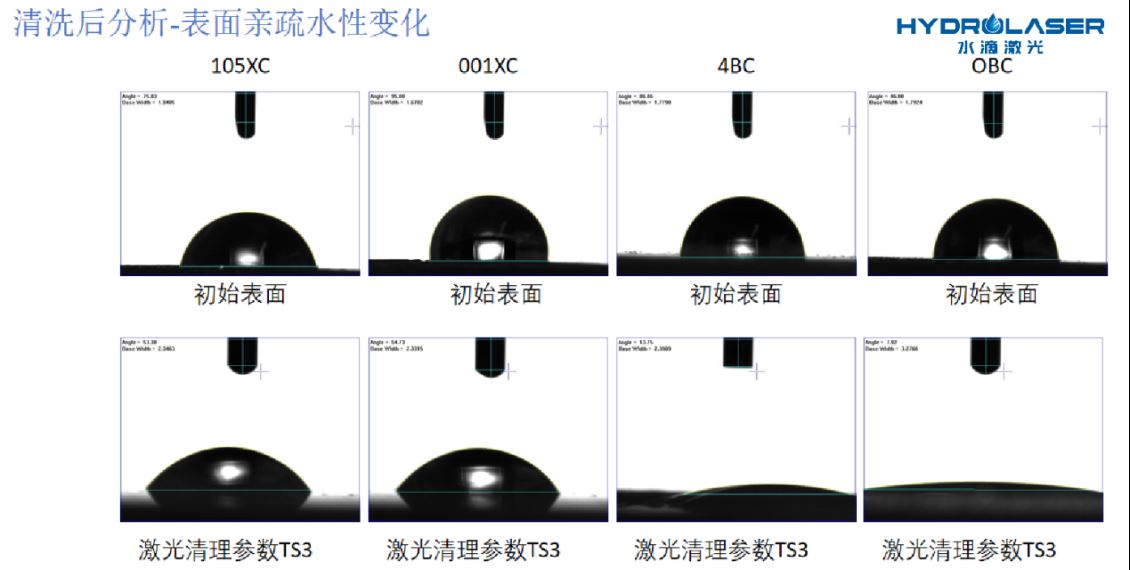

激光清洗作为干式无耗材清洗,在对铝箔表面处理的清洁度和亲疏水性等指标上都接近零瑕疵,最大程度保证极片上浆涂布的效果。

采用激光清洗金属箔不仅能提高清洗过程的效率、节约清洗资源,并且能建立清洗过程数据实时监控和清洗结果量化判定,能有效提高极片批产生产的一致性。

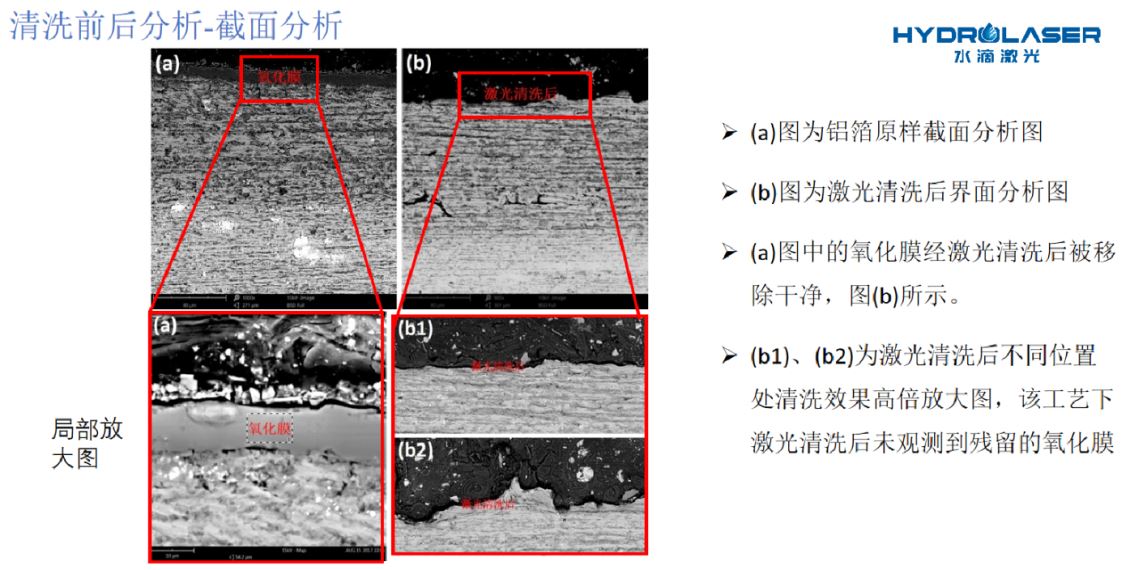

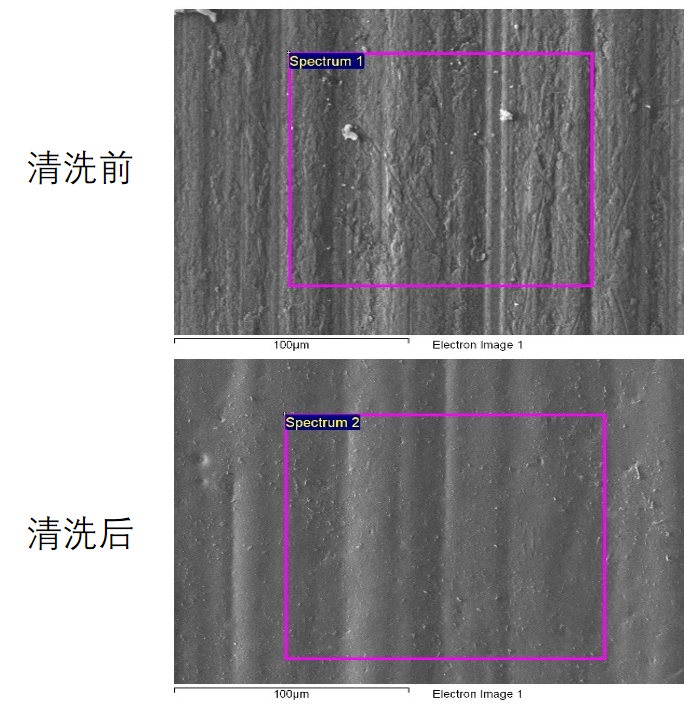

以下是水滴激光的测试数据:

二、电芯极耳 焊前激光清洗

极耳是从电芯中将正负极引出来的金属带,是电池进行充放电时的接触点。表面的污染物如油脂,腐蚀抑制剂和加工中的其它化合物,会导致焊缝处熔接不良、裂纹和孔隙等问题。

在出厂过程中极耳经常会出现不平整,折弯甚至扭曲,极耳与电芯焊接强度较弱,使焊接时出现虚焊、假焊、短接等现象,导致焊接接头的电导率降低,最终限制了电池组的整体性能。

这个接触点表面是否干净,会极大影响电气连接的可靠性和耐久性。

现有的极耳清洗多采用人工清洗,湿法化学剂清洗或等离子清洗:

人工清洗效率低下,成本高;

湿法流水清洗线虽然提高了效率,但流水线长度较长,占用工厂面积大,且化学剂也容易损伤其他锂电部位;

等离子清洗虽不需要液体介质,但也需要工艺气体作为耗材,且气体电离会导致电池的正负极易导通,应用时往往要多次翻转电芯将正负极极耳分开清洗,实际效率并不高。

一条人工极耳生产线

激光清洗可以有效地去除电芯极柱端面的污物、粉尘等,为电池焊接提前做准备。

因为激光清洗无需固液气等任何耗材、结构紧凑,占用空间小、清洗效果显著,可大幅提高生产节拍,降低制造成本;

可在彻底清除有机物和微小颗粒的基础上粗化焊接表面,提高后续激光焊接的可靠性。是极耳清洗的最佳选择之一。

一种电芯极耳激光清洗装置

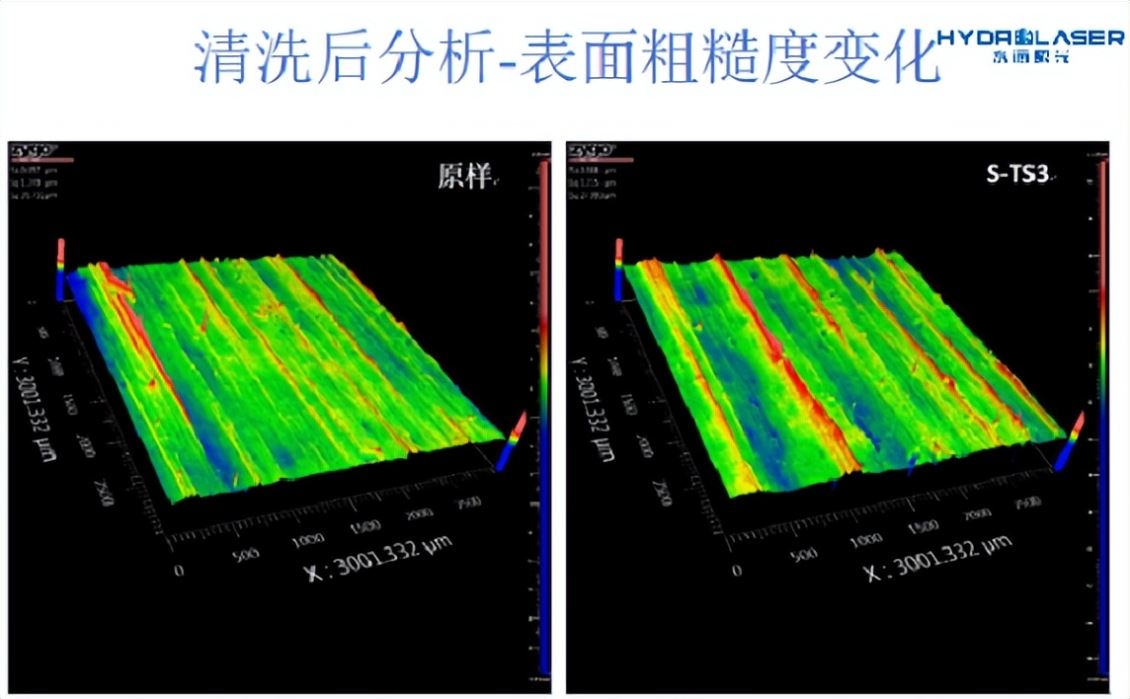

水滴激光关于清洗前后粗糙度的测试数据

三、组装过程中 外贴胶清洗

为了防止锂电池发生安全事故,一般需要对锂电池电芯进行外贴胶处理,以起到绝缘的作用,防止短路发生以及保护线路、防止刮伤。

当前国内不少电池企业在这一环节仍然是靠人工或自动化程度较低的工艺来完成,大多只是进行简单的包裹操作,效率不高、成本昂贵。并没有在包膜前对电池壳进行有效全面的清洁,更没有对包膜后的效果进行精确的检测。

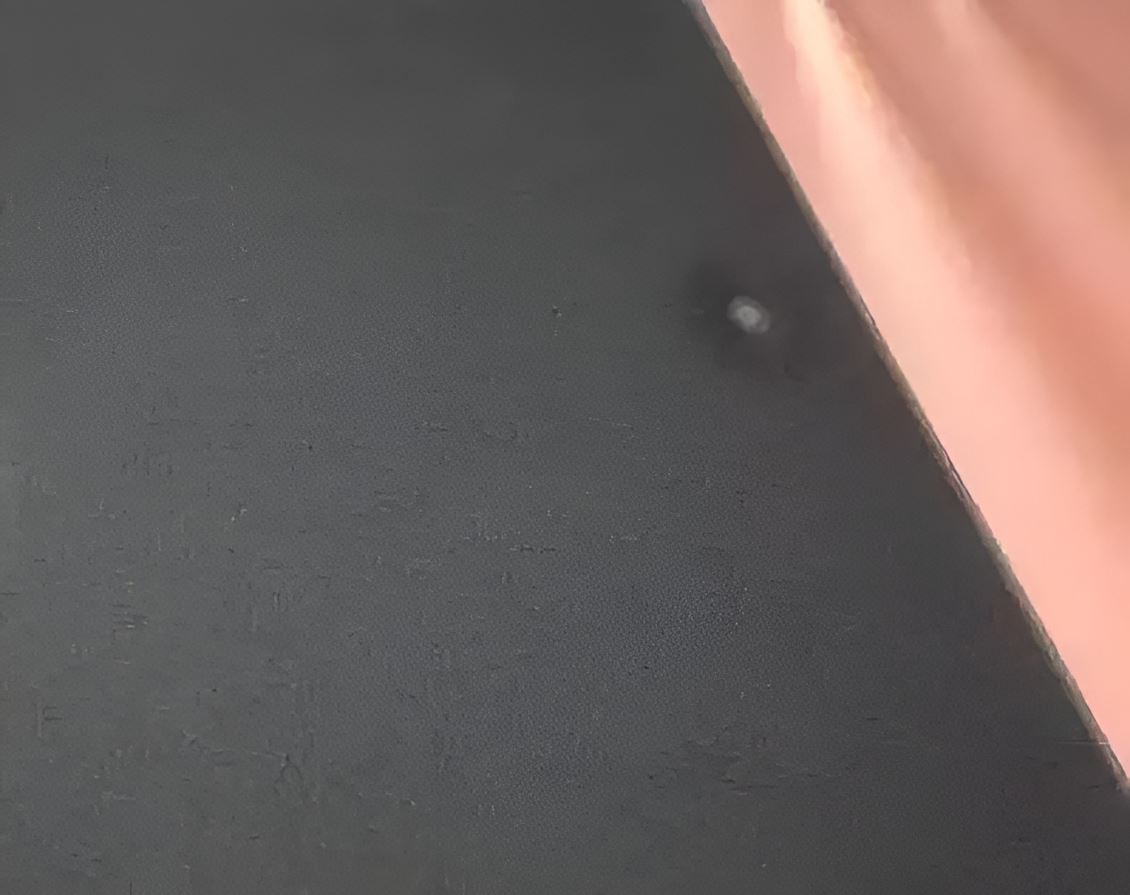

未清洁彻底的电芯外包膜进行CCD检测时,外观会有褶皱、气泡、划伤等不良情况,常可检出直径≥0.3mm的气泡。存在漏电和水锈腐蚀的概率,减少电池寿命的同时也存在安全隐患。

电芯外包蓝膜

激光清洗在电芯表面洁净能力上可达到Sa3级,除净率99.9%以上;并且对电芯表面无应力作用。

与其他清洁方式如超声波清洗或机械打磨相比,可最大程度的保证电芯表面硬度等物理化学指标不发生变化,延长电池的使用寿命。

外贴胶前对电芯进行激光清洗,清洁电芯表面脏污,粗化电芯表面,提高贴胶或涂胶的附着力,且清洗后不会产生有害污染物,是优品的保证。

激光清洗在动力电池应用现状

除了上述的几个例子之外,激光清洗在电池盖电泳漆去除、箔片标签清洗等其他十几项工艺流程中也具备较大的替代优势。

但与此同时国内的激光清洗机也面临着激光器功率太小,现有清洗效率跟不上厂家生产节拍的窘境。

国内市面上应用于清洗的脉冲激光器最高功率依然未达到2000W,这就造成了在实际生产过程中激光清洗应用困难的现状。

水滴激光复合清洗方案

水滴科技早在2018年就高度关注激光清洗在锂电行业的应用,针对现有市面上激光清洗机效率不高的窘境也持续不断地做着技术研发的投入。

成功在近两年推出6000W连续+1000W脉冲的复合激光清洗工艺,通过工艺的优化弥补了功率的不足。

该款产品的清洗效率为1000W单脉冲激光清洗机的700%,是目前市场上激光清洗效率最高的产品之一。一定程度上可以解决现有清洗效率较低的燃眉之急。

水滴激光独家复合清洗机

相关产品

相关新闻

- 【喜讯】水滴激光喜获“2025激光金耀奖新应用奖”!2025-03-21

- 【喜讯】我司建筑幕墙LOW-E玻璃大幅面激光清洗设备--获2024中国激光星锐奖!2024-11-29

- 从珠海航展,看激光清洗在低空经济中的璀璨前景2024-11-25

- 我国钢构行业的激光清洗应用,潜力无限!2024-11-18